资讯前言:

桥箱零件具备高精度、制作工艺多、形状繁杂、净重重的特性。为了保证尺寸精度和生产效率,重型汽车制造商选了数控加工中心来加工这些零件。应用数控加工中心加工工件时,工件在工作台上定位精度高,必须确保每次送料的一致性。

因为人力送料等工件具备劳动强度高、送料精度控制差等缺陷,正逐渐被工业机器人或专用设备上下料所取代。工业机器人的应用具备反复定位精度强的优势。稳定性高、生产灵活性高、自动化程度高***的优势。与人力相比,能够大大提高生产效率和产品品质;与专用设备相比,具备制造灵便、总投资小的特征。做为减速器壳体加工的重要生产环节,机器人智能自动搬运系统在国内重型汽车厂获得了成功的运用,但在国内运用并不普遍。在国民经济建设高速发展的环节中,重型载重汽车的生产量和生产力水平亟待有质的飞跃,而工业机器人是提升生产力水平的有力推进器,具备广阔的行业前景。

技术方面,海外Ziggy充电机器人的标准规范和定位精度可能需要更高的规范,因而很难实现普及与应用。另一方面,国家电网苏州供电公司开发的***个全电共享电动车充电机器人系统要简单的多,更容易推广。该机器人集机器人控制系统、物联网和调度算法于一体,选用起吊轨道设计,可准确控制充电枪,移动到停车位,协助电动汽车迅速完成充电。充电机器人可满足50个停车位的充电要求,大大节约了每户的空间成本。

“我们要让机器人适应生产线,而非相反。”因而,魏生根据改善视觉系统,赋予机器人自动跟踪定位工件以及对环境智能感知的功能。当线路板被带线输送到机器人位置时,机器人能够准确判断线路板位置,并自动爬取查验。

项目描述

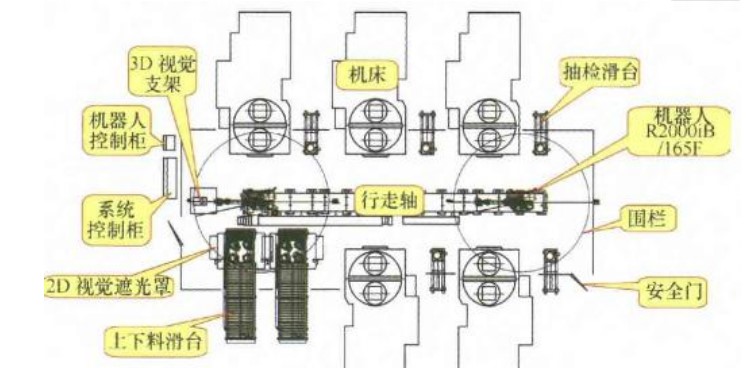

该系统应用台机器人完成服务5台机床开展上下料工作,系统描述如下:

(1)1台FANUCR-2000iB/165F机器人:安装于走动轴上,完成整个系统的上下料动作。

(2)机器人手爪:基于机器人专用手爪模块研发的手爪特别适合工件一致性差的运用,定位精度高,抓握稳定性高,定位精度高,耐久性好,维护简易。

(3)1个长11m行走轴:在走动轴导轨上安装工业机器人,运动速度为1.5m/s,应用FANUC伺服电机驱动,具备反复定位精度高、响应速度快、运作平稳可靠的特性,特别制作了防尘套、维护导轨、线性轴承以及齿条等运动部件,大大提升了可靠性和使用期限。在实际应用中,导轨安装在两条生产线机床的中心线上,工业机器人的运动范畴彻底覆盖了5台机床以及上下降台地区。从而实现一台机器人服务,五台机床开展上下料工作。

工业机器人的上游关键部件通常是减速机、伺服系统和控制器。三大部件成本占工业机器人总成本的69%,其中减速机成本占35%,其次是同服系统(24%)和控制器(10%)。假如加上工业软件开发、管控、视觉应用,成本高达90%。上游核心部件的利润率也更高。从国内关键工业机器人上市公司经营业绩和运营能力来看,工业机器人的投资价值:关键部件>整机>集成。

尽管根据机器人和视觉系统查验能够大大提高效率和质量,但普通汽车自动化流水线使用的工业机器人占用空间大,设备投资高,导进时间久,后期改造艰难,无法开展灵活的规模定制生产。

(4)2个上下料滑台:每个上下料滑台有4个拖盘,每个拖盘能够储放一个工件。完成待加工工件的送料和加工工件的切料。在这个系统内,因为视觉技术的应用,上下料滑台不需要工件的定位设备。

(5)FANUCiRVision2DV视觉系统:视觉系统由安装于手爪上的2个视觉系统构成D摄像头实现了视觉数据的收集。视觉系统做为待加工工件的准确定位方式,节约了机械预定位夹具,以适应机器人的***捕捉,具有很高的软度,推动了加工中心得多产品混和生产。

(6)FANUCiRVision3DL视觉系统:视觉系统由安装于地面上的3个视觉系统构成DLaserSensor完成视觉数据收集。视觉系统解决了定位面偏差的工件送料部位转变难题。因为待加工工件为毛坯件,机器人爬取工件后,送料定位孔部位会发生变化,甚至工件送料后的平面度也会发生转变。该技术可自动补偿部位转变,完成高精密送料。

(7)5个取样滑台:每台机床都有一个取样滑台,以便随时检验机床工件加工工件的品质。

(8)电气控制系统:运用人机界面对整个系统的工作状态进行监督,挑选三菱Q系列PLC控制器,运用工业现场总线完成系统中的即时和非即时传输数据,具备高度的可靠性和扩展性。安全设备挑选门开关做为机器人工作区域的安全防护,彻底完成人机防护,保证系统自动运行里的人员安全。

该套发那科机器人设备的应用极大地提高了产品的质量稳定性,节省了大批人工,提高了企业的自动化水平,减少了企业的劳动力成本支出,提高了产品的市场竞争力。

此新闻来源于互联网

如需了解更多,请点击发那科机器人新闻中心

更多咨询:发那科机器人

- 下一篇:以智能制造的名义与FANUC相约

- 上一篇:机器人换色程序的色差问题研究

QQ

QQ